Nước tương là một sản phẩm lâu đời, được công nghiệp hoá thành một ngành công nghiệp sản phẩm tiêu dùng. Quy trình sản xuất nước tương ứng dụng cơ sở khoa học của quá trình thuỷ phân protein. Sau đây, chúng ta cùng tìm hiểu về quy trình này nhé!

Cơ sở khoa học của công nghệ sản xuất nước tương

Sử dụng các chế phẩm enzyme ở dạng tinh khiết hay ở dạng bán tinh khiết hoặc dạng chế phẩm thô như: termamyl, speczymes (chứa amyloglucosidase), protamex (chứa protease vi khuẩn), novozym, flavourzyme…) và các enzyme như protease, pepsin, trysin, amylase, lipase… thủy phân protein có trong nguyên liệu thành nước tương.

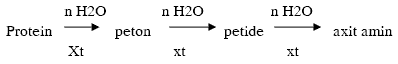

Sự thủy phân protein là cơ sở của các phương pháp công nghệ chế biến nước tương:

Bản chất của sự thủy phân protein là sự thủy phân liên kết peptide.Do liên kết peptide là một liên kết mạnh, sự thủy phân xảy ra trong điều kiện có xúc tác.Tác nhân xúc tác hóa học là axit hoặc kiềm và tác nhân xúc tác hoá sinh học là nhóm enzym thủy phân protein có tên chung là protease.

Bản chất của sự thủy phân protein là sự thủy phân liên kết peptide.Do liên kết peptide là một liên kết mạnh, sự thủy phân xảy ra trong điều kiện có xúc tác.Tác nhân xúc tác hóa học là axit hoặc kiềm và tác nhân xúc tác hoá sinh học là nhóm enzym thủy phân protein có tên chung là protease.

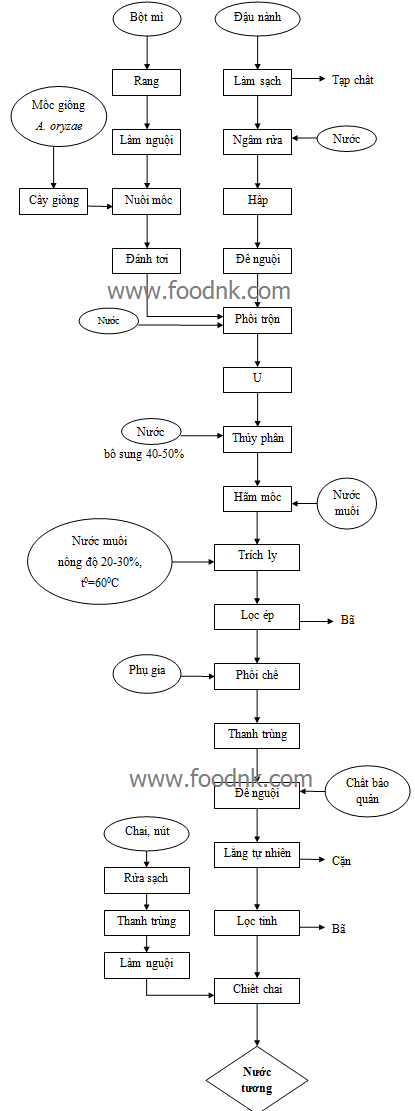

Quy trình sản xuất nước tương

Thuyết minh quy trình sản xuất nước tương

1. Làm sạch

Loại bỏ dị vật, hạt bị hỏng lẫn trong đống hạt hoặc tạp chất bám trên bề mặt vỏ. Gíup các quá trình sau thực hiện được dễ dàng (giúp quá trình rửa, lắng lọc nhanh hơn, tránh hiện tượng tạp nhiễm trong quá trình ủ), tăng chất lượng hạt nguyên liệu.

Phương pháp thực hiện: có thể thực hiện bằng nhiều phương pháp khác nhau như cho đậu nành qua hệ thống phân loại bằng tế bào quang điện, hệ thống sàng rây nhiều tầng…

2. Ngâm rửa

Ngâm rửa nhầm mục đích làm sạch các tạp chất còn sót lại sau quá trình làm sạch và làm mềm hạt đậu giúp tiết kiệm thời gian và nhiên liệu trong quá trình hấp.

Trong quá trình ngâm rửa đậu nành có thể mất đi một số chất dinh dưỡng hòa tan trong như vitamin, khoáng.

Thực hiện

Quá trình gồm 2 giai đoạn: ngâm và rửa xối. Đầu tiên nguyên liệu được đưa vào bồn ngâm sau đó được băng chuyền chuyển vào hệ thống xối tưới. Ngâm làm cho nước thấm ướt nguyên liệu, làm chất bẩn mềm, bong ra. Rửa xối là dùng tác dụng chảy của dòng nước để kéo chất bẩn còn lại trên mặt nguyên liệu sau khi ngâm. Thường dùng tia nước phun (p = 2-3at) hay vòi hoa sen để rửa.

3. Hấp

Qúa trình hấp nhầm khai thác các chất dinh dưỡng trong đậu nành, làm biến tính protein trong đậu nành giúp vi sinh vật dễ dàng sử dụng, giúp quá trình ủ được dễ dàng và tiết kiệm thời gian. Ngoài ra còn giúp tiêu diệt triệt để các vi sinh vật ngoại lai tránh tạp nhiễm trong quá trình ủ.

Các biến đổi trong quá trình hấp

- Vật lý: thay đổi cấu trúc hạt tinh bột và protein, nguyên liệu mềm hơn.

- Hóa học: làm chín tinh bột, làm protein bị biến tính sơ bộ thành những chất mà vi sinh vật có thể sử dụng được.

- Sinh học: quá trình này tiêu diệt vi sinh vật bám trên bề mặt nguyên liệu làm cho mốc phát triển thuận lợi.

Phương pháp thực hiện và thông số kỹ thuật

Nguyên liệu là đậu nành chỉ cần hấp với thời gian như thế nào để có hàm lượng nước thích hợp và nguyên liệu mềm hóa đầy đủ là được. Đối với nguyên liệu là tinh bột thì thời gian hấp cũng phải hợp lý. Với yêu cầu như trên thì hấp ở áp lực 0,7-0,9 kg/cm2, hấp khoảng 1-1,5 giờ là thích hợp. Khi hạt chuyển sang màu nâu quá trình hấp có thể dừng.

4. Làm nguội

Làm ngội đậu nành sau khi hấp để tránh làm chết nấm mốc và biến tính bột mì khi phối trộn gây khó khăn cho quá trình lên men khi ủ.nước trên bề mặt hạt.

Các biến đổi trong quá trình làm nguội

- Vật lý: nguyên liệu rời ra, nhiệt độ khối nguyên liệu giảm.

- Hóa lý: có sự bay hơi

Phương pháp thực hiện và thông số kỹ thuật

Nguyên liệu đã hấp được trải trên mặt sàn bằng gỗ, có quạt thổi nguội đến 30-35oC (mùa hè) và khoảng 40oC (mùa đông). Khi làm nguội nên đặt trong môi trường sạch để tránh tạp nhhiễm cho quá trình phối trộn tiếp theo.

5. Quy trình nuôi mốc

Nguyên liệu bột mì đem rang, sau đó trải đều trên mặt sàn phẳng để nhiệt độ của khối nguyên liệu giảm xuống, quá trình được hổ trợ bởi hệ thống quạt gió

Cấy giống

Mốc là cơ sở để sản xuất nước tương lên men, chất lượng mốc ảnh hưởng trực tiếp đến chất lượng sản phẩm và hiệu suất sử dụng nguyên liệu

Phương pháp thực hiện

Khi đưa giống vào nên trộn giống với một số bột mì cho đều, sau đó dùng nguyên liệu này rắc đều lên nguyên liệu định cấy giống. Khi rắc nên trộn kỹ để có mốc giống đều khắp trên khối nguyên liệu và mốc phát triển đồng đều cũng làm cho nhiệt độ khối nguyên liệu tăng đều

Nuôi mốc

Tạo điều kiện cho mốc phát triển đều trên môi trường nuôi cấy, hình thành các hệ enzyme cần thiết (đặc biệt là enzyme protease và amylase) có hoạt lực cao, có khả năng thủy phân protein và tinh bột cao hơn.

Phương pháp thực hiện và thông số kỹ thuật

Bột mì được phối trộn sẽ là nguồn tinh bột mà mốc sử dụng làm nguồn thức ăn để sinh trưởng và phát triển mạnh. Sự phát triển mạnh của mốc giống sẽ lấn át các loại tạp mốc khác xâm nhập và phát triển, giúp cho độ thủy phân cao hơn

Trong quá trình nuôi mốc, nhiệt độ có quan hệ trực tiếp đến sinh sản của mốc. Nhiệt độ của khối nguyên liệu sẽ tăng dần theo sự phát triển của mốc và có thể đạt tới 45oC nếu để nguyên. Vì vậy ta phải đảo mốc để điều hòa nhiệt độ và ẩm độ trong khối nguyên liệu nuôi mốc nhằm xúc tiến sự sinh trưởng của khuẩn ty. Thực tiễn sản xuất nhiều năm cho thấy nuôi mốc ở nhiệt độ phòng 28-30oC và độ ẩm 27-37% sẽ cho hoạt tính enzyme protease và amylase cao nhất. Hai loại enzyme này đóng vai trò quyết định những thành phần chủ yếu của nước tương như đạm toàn phần, acid amin và đường.

Phương pháp nuôi mốc khối

Nguyên liệu được trải vào trong thùng, hộp hoặc bể. Phương pháp này đã được áp dụng từ lâu ở một số nước, có ưu điểm: năng suất cao hơn nuôi trên khay , mành, 1m2 có thể nuôi được 75-80 kg nguyên liệu (trong khi 1m2 phòng nuôi mốc theo phương pháp thủ công chỉ được 24-27 kg), giảm nhẹ sức lao động của công nhân và dễ cơ giới hóa

Quá trình phát triển của mốc có thể chia làm 3 giai đoạn

- Giai đoạn 1: sau khi cấy giống 8-10 giờ, nhiệt độ tăng dần đến 38-50oC, độ ẩm 85 – 90%.

- Giai đoạn 2: trong vòng 5-4 giờ, nhiệt độ tăng đến 50-51oC, tơ mốc phát triển mạnh, khối mốc tỏa nhiệt, tơ trắng lên dày và kết tảng.

- Giai đoạn 3: sau 24 giờ, bào tử chuyển dần sang màu vàng hoa cau.

Đánh tơi

Nguyên liệu từ bể nuôi mốc được đánh tơi để mốc trộn đều hơn với nguyên liệu giúp cho quá trình lên men tốt hơn.

6. Phối trộn

Qúa trình phối trộn nhằm chuẩn bị cho quá trình ủ và thủy phân, giúp nấm mốc trộn đều với đậu nành giúp lên men đồng đều khi ủ.

Phương pháp thực hiện và thông số kỹ thuật

Phối trộn theo tỷ lệ 90% đậu nành đã qua xử lý sơ bộ và 10% bột mì có nấm mốc. Sau đó thêm 60 – 70% nước so với tổng nguyên liệu (trộn nước có tác dụng làm cho nguyên liệu có độ ẩm thích hợp cho sự phát triển của nấm mốc).

7. Quá trình ủ

Chuẩn bị cho quá trình thủy phân, vì ở giai đoạn này nấm mốc sẽ sử dụng nguồn dinh dưỡng bắt buộc từ đậu nành, tăng lượng enzyme cần để phân giải.

Phương pháp thực hiện và thông số kỹ thuật

- Ủ có tầm quan trọng như nuôi mốc, nếu xử lý nguyên liệu tốt, nuôi mốc đúng kỹ thuật mà lên men không bảo đảm thì nước chấm vẫn không đạt yêu cầu, hiệu suất thu hồi nguyên liệu thấp, giá thành cao.

- Nhiệt độ khi ủ hết sức quan trọng vì nó tạo điều kiện cho enzyme của mốc xúc tác các quá trình thủy phân tinh bột và protein thành đường và các acid amin. Nhiệt độ khi ủ nên giữ là 37- 45oC trong suốt quá trình lên men thời gian ủ thường là 3-7 ngày.

8. Thủy phân

- Công dụng: Thủy phân protit đậu nành dưới tác dụng của enzym nấm mốc hoạt động biến đổi sâu sắc thành phần nguyên liệu theo hướng tạo ra sản phẩm nước tương.

- Yêu cầu: Nguyên liệu đã mọc nấm, trộn đều với nước muối.

Môi trường phải ẩm

Tiến hành: ủ thành khối ở 35 – 40oC trong 3 – 4 ngày .Nếu nhiệt độ cao quá thì phải trải mỏng và đảo để hạ nhiệt độ xuống dưới 50 – 55oC. Dịch thủy phân được thêm nước nóng và soda (natri cacbonate) vào để trung hòa lượng acid còn dư. Đây là một quá trình quan trọng trong quy trình sản xuất nước tương dưới tác dụng của HCl và ở nhiệt độ cao trong một khoảng thời gian dài.Các chất trong nguyên liệu sẽ được thủy phân.

Protein → peptone → polypeptide → axit amin

Tinh bột → maltose → glucose

Xenlulose → pentose → fulfurol

Chất béo → acid béo + glycerin

Trong quá trình thủy phân cần quan tâm tới 3 yếu tố: nhiệt độ, thời gian thủy phân và nồng độ NaCl.

Nhiệt độ thủy phân

Với thiết bị chịu áp lực, nhiệt độ thủy phân từ 125 – 135oC. Với thiết bị thủ công như chum, vại nhiệt độ thủy phân là 105-112oC. Nhiệt độ cao → gây cháy, phá hủy acid amin. Nhiệt độ thấp → thời gian lâu.

Thời gian thủy phân

Nếu thời gian thủy phân quá ngắn, quá trình thủy phân chưa hết → hiệu suất thủy phân thấp. Ngược lại, nếu thời gian thủy phân quá dài → gây cháy khét, tiêu tốn nhiên liệu, phá hủy các acid amin, thay đổi mùi vị sản phẩm.

Thiết bị chịu áp lực: 2,5 kg/cm2 thì thời gian 6-12 giờ. Sử dụng giấy lọc aniline axetat để thử: ta đem giấy lọc đem hơ lên chỗ khí bay ra, nếu giấy lọc chuyển sang màu đỏ thẫm thì lúc đó fulfurol đã sinh ra → đã thủy phân xong. Thiết bị thủ công chum, vại → thời gian 18-24 giờ. Thời gian thủy phân phụ thuộc vào nguyên liệu, loại lò nấu, nồng độ axit,…

Nồng độ HCl

Nồng độ thường là 36-37%. Qua thực nghiệm người ta phải hạ nồng độ xuống (16-25%) để tránh gây cháy nguyên liệu. Tùy thiết bị mà ta sử dụng nồng độ khác nhau. Thiết bị thủ công, sử dụng nồng độ thấp 16% để khi bốc hơi nồng độ sẽ đậm đặc, còn thiết bị công nghiệp sử dụng nồng độ cao hơn.

Trích ly lấy dung dịch, dùng Na2CO3 hoặc NaOH để trung hòa lượng axit dư:

HCl + Na2CO3 → NaCl + CO2 + H2O

Người ta sử dụng Na2CO3 nhiều hơn vì nó là muối không gây độc cho công nhân bằng NaOH, và sản phẩm của nó tạo ra CO2 bay hơi, khi nó bay hơi kéo theo các mùi, vị không mong muốn cũng bay theo.

Sau khi thủy phân làm nguội dịch xuống 50-600C rồi dung NaOH hoặc Na2CO3 để trung hòa lượng HCl dư và điều chỉnh pH của nước chấm đến pH thích hợp (pH= 5-5,8).

Ở môi trường axit yếu nước chấm sẽ có mùi vị thơm ngon. Nếu dư NaOH nước chấm sẽ nồng, ngược lại trung hòa chưa đến pH thích hợp nước chấm sẽ chua.

Làm nguội xuống 50-60oC mới trung hòa vì: Nếu ở nhiệt độ cao, khi trung hòa sinh nhiệt làm cho nhiệt độ của dịch lúc đó tăng cao hơn nữa sẽ làm cho các a.a bị phân hủy.

Nếu ở nhiệt độ thấp thì càng tốt nhưng kéo dài thời gian. Khi trung hòa bật cánh khuấy lên và cho từ từ NaOH vào không để bọt trào ra gây tai nạn cho người công nhân và tránh cháy khét cục bộ.

9. Hãm mốc

- Muối được xử lý bằng cách đun sôi với nước để tạo thành một dung dịch nước muối đồng thời còn nhằm mục đích thanh trùng nước muối. Sau khi đun sôi được lọc để tách tạp chất.

- Sau khi lọc, cho nước muối vào nguyên liệu đã nuôi mốc trộn đều, có tác dụng kiềm chế sự hoạt động của mốc, ngăn ngừa sự tạp nhiễm của các loài vi sinh vật khác.

- Cho nước muối nồng độ 20 – 30% để hạn chế vi khuẩn gây thối hoạt động. Không dùng nhiều muối vì có thể ức chế quá trình lên men.

- Thực hiện: Phun nước muối đều trên bề mặt nguyên liệu, trộn đều, quá trình được thực hiện tại thiết bị thủy phân.

10. Quá trình trích ly – lọc

Trích ly các chất hòa tan trong nguyên liệu để tạo ra nước tương thành phẩm và lọc lấy dịch nước tương

Phương pháp thực hiện và thông số kỹ thuật

- Dùng nước muối nồng độ 20 – 30% ở nhiệt độ 60oC cho vào thiết bị lên men để hòa tan đạm và đường đã thủy phân trong quá trình lên men (mục đích cho muối vào là để tạo mùi vị mặt khác để phòng thối. Vì vậy sau khi lên men xong phải nhanh chóng cho nước muối vào với lượng chính xác).

- Sau khi cho muối vào nên đảo trộn , ngâm trong 24 giờ để những chất hòa tan tan vào trong nước muối, sau đó lọc rút nước chấm ra.

- Nước tương sau khi trích ly thường đậm màu, ngọt và chiếm khoảng 60-80% lượng nguyên liệu lên men. Bã thu được ở lần trích ly này vẫn còn lưu lại một lượng nước tương và muối. Để lợi dụng nguyên liệu một cách triệt để, ta có thể tiến hành trích ly thêm lần 2, lần 3, lưu ý là sau mỗi lần trích ly nồng độ tương sẽ giảm dần.

11. Phối chế

Bổ sung các chất phụ gia nhằm làm tăng hương vị và điều chỉnh mùi vị của nước tương.

12. Thanh trùng

Tiêu diệt những vi sinh vật, kéo dài thời gian bảo quản. Ngoài ra, thanh trùng sản phẩm nước tương còn nhằm mục đích làm tăng thêm màu sắc hương vị cho nước tương, đáp ứng được khẩu vị của người tiêu dùng.

Phương pháp thực hiện và thông số

- Thanh trùng bằng cách dùng hơi của nồi hơi. Khi thanh trùng phải dùng nhiệt độ vừa phải 90-100oC trong khoảng 20 phút để không ảnh hưởng chất lượng nước tương.

- Với loại nước tương nồng độ thấp, để tránh bị váng và chua, trong quá trình bảo quản có thể thanh trùng bằng cách đun sôi.

- Thanh trùng gần kết thúc thì cho natri benzoat vào để chống váng mốc. Hàm lượng natri benzoat thêm vào khoảng 0,07- 0,1% so với lượng nước tương.

13. Lắng tự nhiên – lọc tinh

Nhằm loại bỏ hoàn toàn các cặn được sinh ra do quá trình thanh trùng hoặc các phụ gia chưa tan hoàn toàn, tăng giá trị cảm quan cho sản phẩm tạo sự đồng nhất cho sản phẩm.

Phương pháp thực hiện

Sau khi dung dịch được để lắng tự nhiên sẽ cho đi qua màng siêu lọc để loại bỏ hoàn toàn các cặn lắn gây ảnh hưởng chất lượng sản phẩm.

14. Chiết chai – dán nhãn

Hoàn thiện sản phẩm, cung cấp các thông tin cần thiết cho khách hàng.

Phương pháp thực hiện và thông số kỹ thuật

- Vô chai: chai và nút được rửa bằng nước, sau rửa lại bằng cồn 98 để ráo, sau đó đem thanh trùng 10-20 phút để loại bỏ bụi bẩn và vi sinh vật bám trên chai. Sau đó, sản phẩm được rót vào chai theo dung tích qui định.

- Dán nhãn: nhãn in theo mẫu và đúng qui cách, có đầy đủ thông tin cần thiết cho người tiêu dùng.

Nam Pro

Các bạ có thể download quy trình sản xuất nước tương theo link

https://drive.google.com/file/d/0B1tA1DMIQenWcHhHUHlONGpsUGM/edit?usp=sharing